产线上的清洁好帮手——旋风分离器以及脉冲除尘器的妙用

作者:贝斯尔 | 发布时间:2024-12-01

贝斯尔在生物质能源行业的有多年的产线设计经验和设计理念,是整个产线EPC总包工程的先驱者。着手整个产线的设计,需要考虑的因素有很多,这次我们就来好好说道一下,产线设计上举足轻重的一环,“产线清洁与除尘的设计”。

在10多年前,贝斯尔开始起步设计生物质产线开始,我们就把产线清洁的理念贯彻于整个产线的设计中,从最初风机除尘的应用,逐步发展成布袋除尘,慢慢通过经验和积累,把布袋除尘替换成脉冲除尘,再经过进一步对粉尘类型的研究,我们加入了水膜除尘的应用,实现不同粉尘类型采用不得的除尘设备措施。我们后续还对粉尘的不同温度,来进一步探讨脉冲除尘或者水膜除尘的具体形式和不同的设计结构。

这篇文章,我们主要是介绍旋风分离器的初步简单选型和适用于生物质行业的脉冲除尘的结构样式。

旋风分离器的作用及规格尺寸如何定义

旋风分离器是一种利用气固混合物在高速旋转时产生的离心力,将粉尘从气流中分离出来的干式气固分离设备。其主要作用是尽可能除去输送气体中携带的固体颗粒杂质和液滴,达到气固液分离,以保证管道及设备的正常运行。

分离效率:旋风分离器能有效分离出直径5~10μm以上的粉尘,对于更细小的尘粒(如直径<5μm)的分离效率较低,细粉分离效率仅能达到70%~90%。

结构特点:结构简单、操作弹性大、效率较高、管理维修方便,价格低廉。

应用范围:广泛应用于生物质业中,特别适合粉尘颗粒较粗,含尘浓度较大,高温、高压条件下,也常作为流化床反应器的内分离装置,或作为预分离器使用。

气体入口设计:气体入口设计分三种形式,包括上部进气、中部进气和下部进气,根据不同的气体性质选择合适的进气方式。

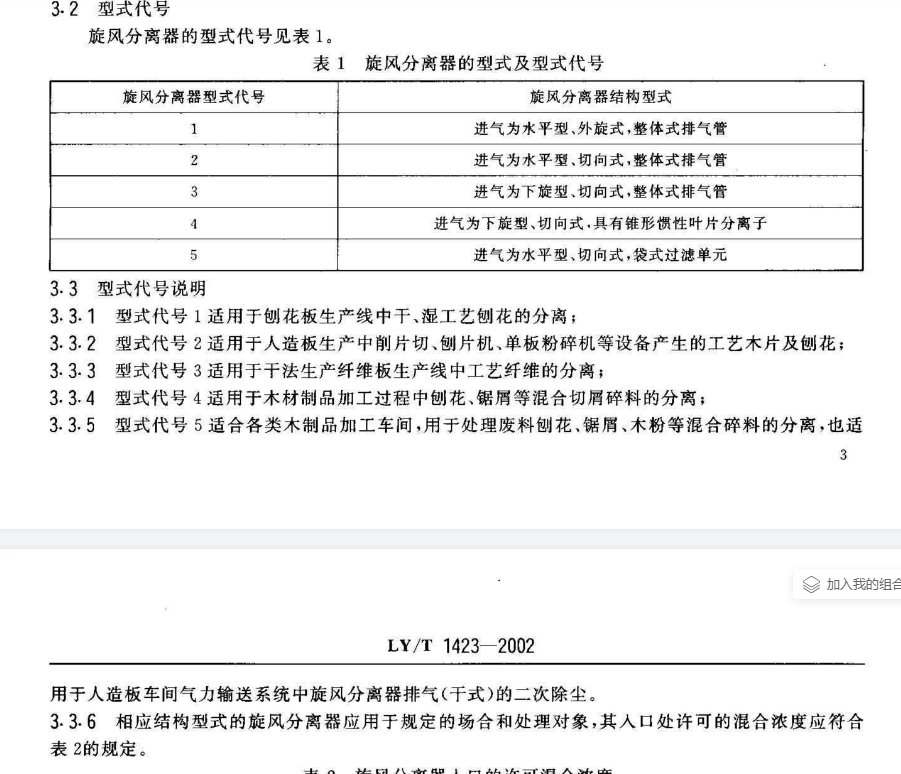

上图为旋风分离器的三种进气形式中,每种进气形式的具体入口样式说明。分别为:

1. 进气为水平型、外旋式、整体式排气——适用于刨花板生产线中干、湿工艺刨花的分离。

2. 进气为水平型、切向式、整体式排气管——适用于人造板生产中削片机、刨片机、粉碎机等设备生产的工艺木片及刨花的分离。

3. 进气为下旋型、切向式、整体式排气管——适用于干法生产纤维板生产线中工艺纤维的分离。

4. 进气为下旋型、切向式、具有锥形惯性叶片分离子——适用于木材制品加工过程中刨花、锯屑等混合碎料的分离。

5. 进气为水平型、切向式、袋式过滤单元——适用于处理废料刨花、锯屑、木粉等混合料的分离。

处理量:旋风分离器的尺寸在很大程度上取决于必须过滤多少气量。

上图为根据不同的气体入口,需要处理的气流量,来确定旋风分离器的筒体内径进行初步的设计。

允许的压强:正常工作条件下,单台旋风分离器在工况点压强不大于0.05MPa。

分离效率:在设计压力和气量条件下,均可除去≥10μm的固体颗粒。在工况点,分离效率为99%,在工况点±15%范围内,分离效率为97%。

使用寿命:旋风分离器的设计使用寿命不少于20年。

旋风分离器的具体尺寸和规格需要根据具体的工业应用和操作条件来确定,以确保最佳的分离效果和操作效率。

脉冲除尘的具体参数如何设计

当我们把旋风分离器选型好以后,还有旋风分离器无法分离的粉尘,我们还可以通过脉冲除尘来进行二次收集。现在我们就来简单介绍下脉冲除尘器在生物质产线上的应用。

脉冲除尘器的选型是一个综合性的过程,需要考虑多个因素以确保设备能够满足特定工况的需求。以下是一些关键的选型要点:

处理风量:处理风量是指整个产线需要达到除尘效果所需要的风量Q。

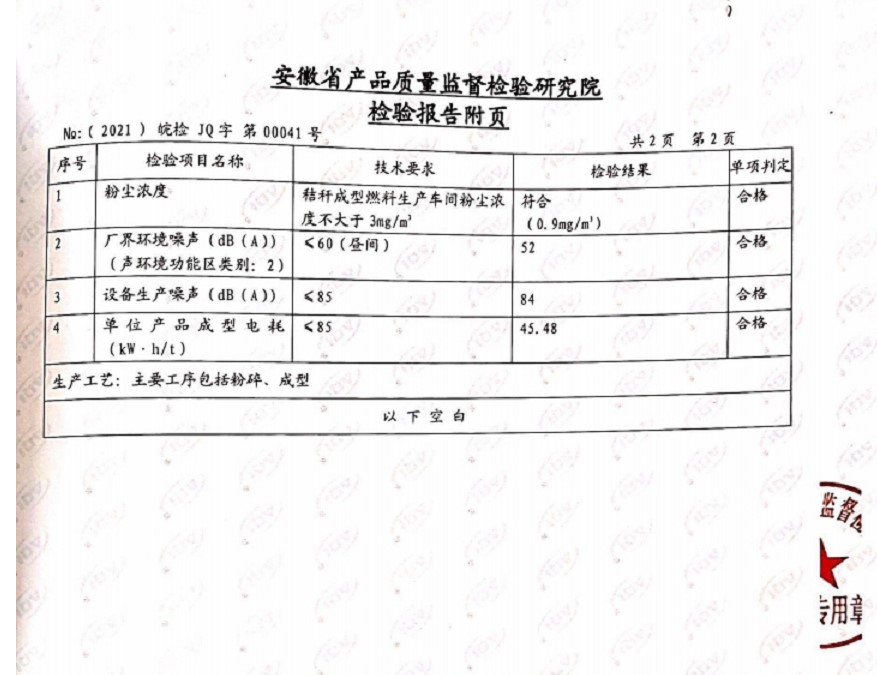

过滤效率:选择合适的滤袋材质和过滤面积可以保证较高的过滤效率,同时减少滤袋更换的频率,在设计合理的情况下,一般脉冲除尘器的过滤效率非常高,据统计BSR产线上的脉冲除尘器处理效率高达99.9%,一般出口检测粉尘浓度≤10mg/m³,完全达到工业车间生产要求。甚至我们有一条产线的车间粉尘检测浓度平均值为0.9mg/m³,远远高于国家标准。

上图为粉尘浓度检测报告

清灰方式:脉冲喷吹清灰有在线清灰和离线清灰之分,通过调整收尘器参数,可以使在线与离线清灰达到基本相同的清灰效果。选择合适的清灰方式可以保证除尘器的清灰效果和稳定性,同时延长滤袋的使用寿命。

过滤面积:过滤面积是脉冲除尘器中非常关键的因素,根据公式 A * n = Q / V,其中V为过滤风速(m/s),Q为气体流量(m³/h),A为单个布袋有效过滤面积(㎡),n为袋滤器数量(个)。布袋的过滤风速,考虑到除尘效率和布袋的使用寿命,一般0.8m/min-1.2m/min中较为适宜。

滤袋的尺寸和材料:过滤袋的尺寸和材料对除尘器的过滤效率和粉尘收集效果有很大的影响,需要根据具体的过滤要求进行设计。

维护和操作:应定期检查并更换滤袋,避免因长期使用导致的堵塞或破损,影响除尘效果;需维持合理的进气温度与湿度,防止高温损坏滤材或潮湿引发结露,进而影响除尘效率与设备寿命。

上文中,我们对脉冲除尘器进行了通用的介绍,而在这一环节,我们对于在生物质行业的应用,具有自己的经验和理解。

1. 粉尘温度不同来考虑脉冲除尘器的结构和布袋选择

生物质行业的粉尘由于通过制粒机压辊和环模的挤压产生了较高的温度(约60℃以上),当有温度的热气在通过普通的脉冲除尘时,容易在布袋上因为温差凝结成水滴的同时粉尘也会凝结堵住布袋,导致脉冲阀无法对布袋上的粉尘进行清灰处理。

针对这样的问题,我们在脉冲除尘器的结构上进行了改进,专门研发针对热气进行除尘,主要原理就是,对脉冲除尘的布袋腔体进行升温,使布袋腔体与热气不会产生温度差,没有温度差,热气就不会遇冷凝结成水滴。就可以进行直接脉冲喷吹处理。

2. 根据粉尘种类不同来考虑脉冲除尘的结构设计

生物质的原料多种多样,有木工行业的木屑粉尘,也有农业田地里变废为宝的秸秆。木工行业的粉尘,通过脉冲除尘处理技术已经非常成熟。而在农业田地里秸秆撕碎和粉碎后的脉冲除尘环节却比较少见。为此,我们贝斯尔在这方面经过多年的研究和摸爬滚打。把脉冲除尘用于秸秆粉尘的处理,有自己独特的见解。其中,有一项就是,需要加大脉冲除尘器布袋网孔板的间距,来增大布袋之间的间隙。很多读者会问这是为什么呢?

这是因为,秸秆的收取打捆,大部分都是在田地里进行的。而在田地里收取会带走大量的灰分和泥土。在撕碎和粉碎的过程中,泥土和灰分会通过除尘吸入点,进入脉冲除尘中吸附在布袋外侧,脉冲阀在喷吹的时候会把泥土喷吹落下,而如果两个布袋间隙太小,泥土在喷吹过程中有可能会被被吹到旁边的布袋附着上,而没有落下。所以在设计秸秆脉冲除尘器的时候,其中有一点就是最好可以加大布袋之间的间隙。

3. 根据为客户节约成本方面来考虑脉冲除尘器的设计

当按照过滤风速0.8m/min-1.2m/min,风量已经确定的情况下,我们即可通过上文公式,计算出脉冲除尘的过滤面积。而过滤面积直接决定了脉冲除尘的布袋个数,脉冲除尘的体积,也直接决定了脉冲除尘的价格。

当我们在设计产线的时候,充分考虑客户的预算,在为客户节省成本的前提上,又要让产线的除尘达标。我们会在设计的时候提高布袋的过滤风速,从设计参数1m/min提高到2m/min。之所以我们可以在特定场景和原料的情况下来提供过滤风速,是因为,普通布袋的过滤粉尘粒径在0.2—0.4μm的粒径范围内。而木屑粉尘的粒径可以分为粗尘(大于40μm)、细尘(10μm-40μm)和显微尘(小于10μm)。可以看出即使是显微尘,它的粒径也远远大于0.2-0.4μm。在实际生产过程中,木屑粉尘的粒径,粗尘、细尘居多。布袋可以有效阻止粉尘的通过,在这种情况下,为了降低客户的产线成本,我们把布袋的过滤风速提高到2标准设计的2倍。这样布袋除尘的过滤面积就减少了2倍,成本从而也就直接减半。真正做到了设计产线为客户着想,为客户所用的宗旨。

400-0510-968

400-0510-968